Depuis 30 ans, la méthode Lean a montré des résultats durables. Dans les utilities, le Lean n’en est qu’à ses débuts mais sera sans doute une clef pour l’amélioration de la performance opérationnelle.

Delphine Descamps et Olivier Relotius, directeur des opérations de Veolia Eau France, joignent leurs forces pour clarifier les apports de la méthode Lean.

- Que recouvre exactement le terme Lean ?

- Et surtout que peut apporter la méthode Lean aux différents métiers de Veolia ?

Comme le déclare Olivier Relotius, directeur des opérations de Veolia Eau France : « L’esprit du Lean est au coeur du projet Osons 20/20 de Veolia Eau. Ils partagent un même mot d’ordre : la simplification doit être notre obsession au quotidien. ».

Comprendre les fondamentaux de l’approche Lean

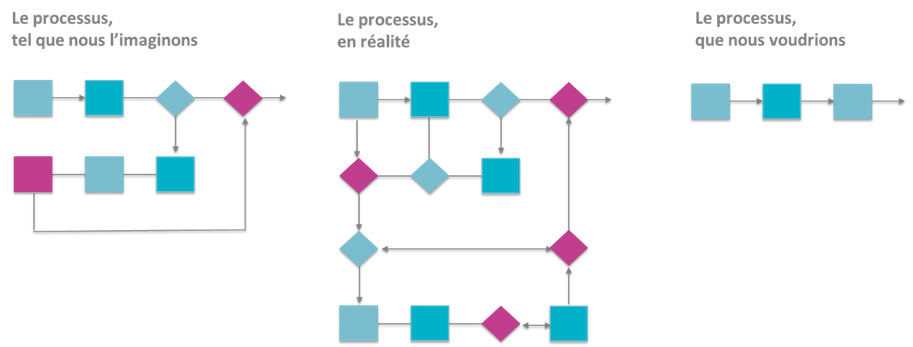

Le Lean Management est une méthodologie qui vise à améliorer de façon continue la performance opérationnelle d’une organisation, par la suppression des tâches sans valeur ajoutée et des variations dans les processus. Bien appliquée, les résultats sont multiples : amélioration de l’implication des équipes opérationnelles, de la performance opérationnelle et financière, amélioration de la qualité et du service rendu, réduction des délais de traitement…

Le Lean repose sur trois principes clés :

- Remettre le client, qu’il soit interne ou externe, au centre des préoccupations : cette notion peut paraître évidente et pourtant… dans les organisations avec des processus complexes et une multitude d’interlocuteurs, on a très vite fait de perdre de vue le client pour lequel on effectue sa tâche.

- Mesurer la performance et les résultats car on ne peut améliorer que ce que l’on mesure ! L’analyse des données permet de sélectionner les projets avec le plus d’impact, d’agir sur les bons leviers et de contrôler la pérennité des résultats.

- Impliquer les équipes, au quotidien, dans l’amélioration continue. La méthode Lean part du principe que ce sont les opérationnels qui ont les clés pour résoudre les problèmes rencontrés par l’organisation au cœur de ses processus métiers. La démarche Lean s’appuie sur eux pour identifier et analyser les problèmes, puis définir et mettre en œuvre les améliorations. Le rôle des managers est alors d’animer la démarche d’amélioration continue en insufflant cette culture de progrès incrémentaux au quotidien.

La dimension de conduite du changement est de fait essentielle pour favoriser l’adhésion des équipes et aider à faire converger les collaborateurs impliqués. La mise en oeuvre d’une logique « gagnant – gagnant » pour convaincre l’ensemble des parties prenantes (entreprise, collaborateurs) des bénéfices partagés des solutions proposées constitue un facteur clé de réussite de la démarche Lean.

« La définition du service attendu par le client supporte toute la réflexion Lean. L’intention de départ est de répondre à ce que veut le client interne ou externe et de ne répondre qu’à sa demande, avec le juste niveau de qualité. La clarté de cet objectif conditionne la réussite du projet. »

OLIVIER RELOTIUS

Le Lean : une méthode structurée adaptée à la diversité des projets des Utilities

Issue de l’industrie, portée initialement par des entreprises emblématiques comme Toyota ou General Electric, la méthode Lean se développe aujourd’hui dans tous les secteurs et s’applique aussi bien au cœur de métier qu’aux fonctions support.

La méthode Lean repose sur des outils et des compétences dédiées. Les porteurs de cette méthodologie font ainsi l’objet d’une certification en Lean Management, sous la forme de « ceintures » attribuées selon leur degré de compétences (White, Yellow, Green, Black).

Pragmatique, la méthode Lean porte des projets d’une grande variété : de la revue en profondeur d’un processus pour des progrès en rupture à la détection de quick wins sur un périmètre restreint, de la création d’un nouveau processus à la mise en place de l’amélioration continue au sein d’une équipe.

Une fois les processus redéfinis, le management de l’amélioration continue se poursuit par des réunions courtes et régulières de suivi de la performance des processus, avec les opérationnels, autour de supports visuels.

Concernant les fonctions supports, les applications sont tout aussi multiples : suppression de reporting inutiles, amélioration des délais de facturation, réduction des impayés, simplification des circuits de validation…

Quelques exemples de projets :

- Une démarche Lean centrée sur un processus spécifique comme par exemple le traitement des ordures ménagères sur un site industriel, permet de simplifier et de rationnaliser cette opération.

- Les réflexions sur l’hypervision 360 engagent toutes les parties-prenantes au sein d’une approche Lean : elle permet de détecter l’essentiel et les actions superflues et de se recentrer sur la qualité de la donnée et du service.

- Aux Etats-Unis et en Australie, les R.A.T. (rapid action teams) permettent de détecter une bonne idée et, sur un temps restreint de travail, de la confronter à ses pairs pour valider sa pertinence et de déterminer les meilleures conditions de déploiement.

Des bénéfices concrets, fruits de l’utilisation du Lean

« Quel que soit le sujet abordé, réfléchir en mode lean, c’est s’appuyer sur une méthode pragmatique et participative, qui permet d’arriver plus vite au résultat, de favoriser l’adhésion de tous et de rendre plus efficace le déploiement. »

OLIVIER RELOTIUS

En effet, l’utilisation de la méthode Lean permet d’atteindre 4 objectifs principaux :

- L’amélioration de la performance opérationnelle : On estime généralement que plus de 70% des délais sur les processus administratifs sont constitués de pures pertes et de tâches irritantes. L’analyse des processus « de bout en bout » permet de comprendre l’impact du travail des uns sur les autres et d’identifier les tâches sans valeur ajoutée pour les clients : par exemple, le re-travail (tout ce qui n’est pas bon du premier coup et nécessite d’être retravaillé), les temps d’attente et les stocks, les transports et déplacements inutiles etc.

- L’adaptation des ressources : La méthode Lean offre également des clés pour ajuster aux demandes clients la capacité de traitement (à ressources constantes) et pour identifier d’éventuels goulots d’étranglement. Une fois le processus redéfini avec les équipes, la standardisation des activités permet d’assurer un niveau homogène de qualité dans la réalisation, quelles que soient les spécificités de l’équipe concernée (localisation géographique dans une organisation internationale, niveau d’expertise des collaborateurs etc.)

- L’amélioration de la satisfaction client : La méthode Lean améliore la prise en compte des besoins clients et l’adéquation des services à la « voix du client » ainsi que la qualité de traitement. Elle permet également un meilleur suivi de la demande.

- L’amélioration des conditions de travail des collaborateurs : Première source d’amélioration des conditions de travail : la suppression des irritants auxquels font face les équipes. La démarche promeut également leur autonomie et la prise d’initiative.

La formation au Lean, levier d’excellence opérationnelle

Comme dans toute transformation d’entreprise, le déploiement d’une démarche d’excellence opérationnelle nécessite le portage managérial de la démarche. La formation du management et des collaborateurs au Lean Management permettra de faciliter significativement l’appropriation de la démarche et de partager un langage commun.

Au sein d’ABYLON, chaque consultant est formé à la méthode Lean : « Nous partageons ainsi une utilisation responsable et pragmatique de la méthode Lean, avec une priorité donnée aux résultats concrets et à la conduite du changement. », déclare Delphine Descamps, référente Lean pour ABYLON.